Для изготовления деталей по индивидуальным чертежам необходимо:

- Изучить назначение и требования к изделию.

- Выбрать материал (иногда инженеры «Борис-88» находят сплав с более подходящими свойствами).

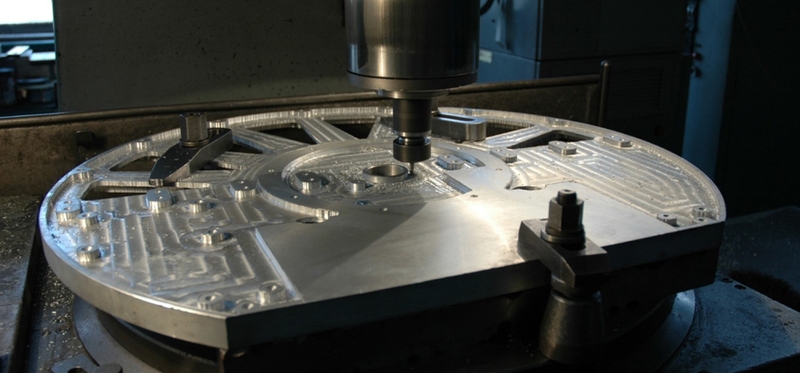

- Составить техпроцесс изготовления. Для сложных деталей используется до 7-8 технологических переходов.

- Разработать программу для ЧПУ и карты наладок.

- Подобрать необходимый режущий и мерительный инструмент.

- Подобрать или изготовить необходимые оснастку и приспособления.

- Закупить металл, соответствующей марки и сортамента.

- Изготовить деталь.

- Провести полный технический контроль изделия: проверить размеры, на соответствие заданным допускам и посадкам.

- При необходимости запускаем серийное производство.

Инженерный подход к изготовлению деталей

Производство деталей на заказ по индивидуальным чертежам позволяет получить изделия для конкретных условий использования, новой аппаратуры, устаревших механизмов. В некоторых случаях производство обходится дешевле покупки готовых «фирменных» изделий, в других становится единственным способом получить нужные детали.

Первичная консультация

Перед началом работы уточняем требования и технические характеристики. Возможно, что-то не вошло в документацию и у заказчика есть особые требования. После подробной консультации задача становится более четкой и нашим инженерам удается подсказать лучшие решения, подобрать материалы и способы обработки, скорректировать конструкцию, изменить чертеж.

Кстати, чертеж не обязательно должен быть технически грамотным документом. Принимаем в работу эскизы, 3D-модели и схематические изображения. Главное – точно знать размеры и параметры будущей детали.

Составление Технического Задания (ТЗ).

Грамотно составленное техническое задание – 70% результата. Именно поэтому инженеры шаг за шагом прорабатывают этапы производства.

Необходимо:

- Сократить количество операций. Каждая перестановка со станка на станок уменьшает точность изготовления, отнимает время и делает производство дороже, поэтому мы стараемся по максимуму использовать фрезерную и токарную обработку на каждой единице оборудования.

- Составить подробную схему и последовательность изготовления. В некоторых случаях используется черновая и чистовая обработка, в других поверхность появляется с первого прохода. В зависимости от сложности детали используются станки с ЧПУ или ручным управлением.

- Разработать программы и задания для операторов. Четкая последовательность и параметры для технологического перехода.

- Установить точки промежуточного контроля. Проверка размеров в процессе снижает процент брака.

- Проверить готовый продукт на соответствие допускам и техническим требованиям.